Высокотемпературная переработка отходов. Плазменные источники энергии (часть 5)

часть 2

часть 3

часть 4

Авторы разработали плазмотрон постоянного тока ПДС-50/3-03, параметры которого приведены в таблице. Представлены три различных режима для достижения разных температур в зависимости от изменения силы тока и напряжения.

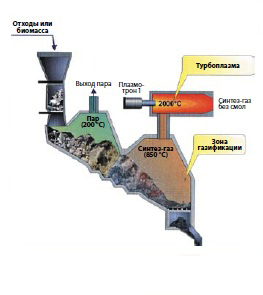

Глубокое регенеративное использование теплоты отходящих газов, присущее описанным выше проти-воточным шахтным печам пиролиза и газификации органических отходов обеспечивает минимальные затраты дополнительной энергии на процесс. Однако при использовании противоточных печей (реакторов) проявляются и существенные недостатки. Пиролизные смолопродукты, формирующиеся в значительных количествах в верхней зоне (в зоне относительно низких температур) выносятся из печи восходящим (встречным) газовым потоком, загрязняя собой продуцируемый синтез-газ. Это ведет к необходимости тщательной многоступенчатой очистки синтез-газа, существенно усложняя процесс и увеличивая как стоимость оборудования, так и эксплуатационные расходы.

В прямоточных реакторах с нисходящим потоком продукты пиролиза, сформированные в верхней низкотемпературной зоне печи, проходят через нижнюю высокотемпературную зону реактора, где подвергаются термическому разложению. При этом увеличивается выход горючего газа и его теплота сгорания и, что самое существенное, отпадает необходимость в очистке синтез-газа от смолопро-дуктов.

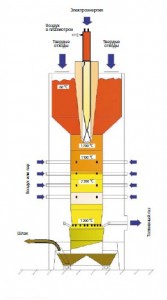

Рассмотрим прямоточный газогенератор, разработанный Институтом электрофизики и электроэнергетики РАН [13]. Реактор-газификатор представляет собой вертикальную шахту,  футерованную огнеупорным кирпичом (рис. 3). Отход, загружаемый через верхнюю крышку, полностью заполняет внутренний объем реактора и лежит на колосниковой решетке, расположенной в нижней части шахты.

футерованную огнеупорным кирпичом (рис. 3). Отход, загружаемый через верхнюю крышку, полностью заполняет внутренний объем реактора и лежит на колосниковой решетке, расположенной в нижней части шахты.

Плазмотрон установлен на одном из боковых фланцев, и поток горячей плазмы распределяется по окружности шахты через ряд боковых равномерно расположенных отверстий. Возможен вариант установки плазмотрона в крышке по оси реактора. Полученный в результате синтез-газ отбирается из нижней части реактора.

Проведение процесса газификации при температуре более 1200 °С позволяет избежать появления в синтез-газе жидких фракций (смол). Высокая температура процесса обеспечивает разрушение токсичных органических составляющих отходов, и, при наличии в отходах хлорсодержащих примесей, исключает синтез вторичных супертоксикантов (ПХД Д и ПХДФ) [14].

В целом следует заметить, что технология высокотемпературной прямоточной газификации отходов имеет больший потенциал эффективной работы, чем процесс пиролиза, что обусловлено высокой температурой процесса, почти полной конверсией углеродосодержащих веществ в синтетический горючий газ, а также получением безвредного неорганического шлака.

С повышением температуры в реакторе до величин порядка 1100 — 1200 °С за счет использования плазменно-дуговых источников энергии возникла возможность и целесообразность использования в качестве теплоносителя и реагента-окислителя водяного пара.

В настоящее время отсутствуют какие-либо технические средства, кроме плазмотронов, позволяющие разогреть большие количества Н2О до плазменного состояния. Уровень развития плазмотронной техники позволяет утверждать, что мощные электродуговые генераторы водяной плазмы, устойчиво и надежно работающие в течение длительного времени, займут свое место в промышленности [15].

Помимо существенного повышения теплоты сгорания синтез-газа, а, следовательно, общей энергетической эффективности процесса газификации использование Н2О в качестве плазмообразующего газа исключает разбавление целевого продукта инертным (балластным) компонентом — азотом воздуха, не создает вредных примесей оксидов азота, упрощая систему газоочистки и сокращая объемы ее аппаратов.

Эти два фактора повышают энергетическую и экологическую привлекательность высокотемпературной паровой газификации твердых бытовых, промышленных и медицинских отходов.

Эти два фактора повышают энергетическую и экологическую привлекательность высокотемпературной паровой газификации твердых бытовых, промышленных и медицинских отходов.

Дожигание отходящих из печей газов с помощью плазменных источников энергии

В последние годы практикуется двухступенчатое термическое обезвреживание органических отходов: в первой ступени, реализуемой в виде камерной, барабанной, шахтной печи или реактора псевдоожиженного слоя, осуществляется неполное сжигание, пиролиз или газификация отходов, а во второй ступени проводится дожигание продуктов неполного горения (углерод, Н2, СО, CmHn, смолы), поступающих с газообразным потоком из первой ступени [16].

Отдельные фирмы, например Europlasma (Франция), предлагают использовать в камерах дожигания плазменный источник энергии (рис. 4). Аналогичное решение применили ряд фирм и организаций, в том числе Институт тепло- и массообмена им. А. В. Лыкова, установив плазмотроны в камере дожигания газов пиролиза, отходящих из шахтной печи [17].

Однако расчетные и экспериментальные исследования показывают, что плазменные генераторы не могут обеспечить эффективное перемешивание относительно большого объема дымовых газов с поддержанием их температуры на уровне около 1200 — 1250 °С при времени их пребывания при указанной температуре не менее 2,0 с.

Опыт свидетельствует, что только применение футерованной цилиндрической камеры дожигания с тангенциальным вводом дополнительного газообразного или жидкого топлива приводит к эффективному турбулентному перемешиванию газообразных продуктов и практически полному окислению остаточных органических соединений отходящих газов.

И. М. Бернадинер,

Московский энергетический институт (технический университет),

М. Н. Бернадинер, ОАО «НПО «Техэнергохимпром»

Источник: журнал «Твердые Бытовые Отходы» № 5 2011, раздел «Технологии»

При использовании материала/любой его части ссылка на авторство и сайт (www.zaobt.ru) обязательна

Литература

1. Бернадинер М. Н., Шурыгин А. П. Огневая переработка и обезвреживание промышленных отходов. — М.: Химия, 1990. — 304 с.

2. Способ утилизации жидких отходов. Патент РФ, №2353857, опубликовано 27.04.2009. Бюллетень №12.

3. Плазмохимическая переработка отходов хлорорганических производств /А. М. Тухватуллин [и др.] // Химическая промышленность. -1986. -№9.

4. G. Ondrey, К. Fouhy. Plasma arcs sputter new waste // Chemical engineering. — 1991. — December. — S. 32-35.

5. Перспективы плазмохимического уничтожения ПХБ-содержащих конденсаторов и других токсичных отходов / А. П. Цыганков [и др.] // Экология производства. — 2004. -№ 5. — С. 75-79.

6. Моссэ А. Л., Горбунов А. В., Савчин В. В. Электродуговые плазменные устройства для переработки и уничтожения токсичных отходов: материалы 4-го Международного симпозиума по теоретической и прикладной плазмохимии II Ивановский государственный технологический университет, 13-18 мая 2005 г.

7. Гонопольский А. М., Федоров О. Л. Обезвреживание отходов медицинских учреждений в герметичной плазменной печи // Чистый город. -1999.-№ 1(5) — С. 28-31.

8. Опыт внедрения системы сбора, транспортировки и плазменной переработки медицинских отходов (на примере Московской городской инфекционной клинической больницы №1)/А. М. Гонопольский [и др.] I/ Чистый город. — 1999. — № 3 (7). -С. 16-20.

9. Способ и установка для переработки радиоактивных отходов. Патент РФ, № 2320038, опубликовано 20.03.2008. Бюллетень № 8.

10. Плазменные технологии: расширение возможности переработки отходов: материалы Международной конференции «Стратегия безопасности использования атомной энергии — прошлое, настоящее и будущее» / И. И. Кадыров [и др.]. — СПб. — 25-29 сентября 2006 г.

11. Моссэ А. Л., Савчин В. В. Плазмотермическая обработка токсичных отходов II Твердые бытовые отходы. — 2006. — № 12. — С. 22-24.

12. Савчин В. В., МоссэА. Л. Разработка и исследование плазменной шахтной печи для утилизации радиоактивных отходов: материалы 5-го Международного симпозиума по теоретической и прикладной плазмохимии // Ивановский государственный технологический университет, 3-8 сентября 2008 г.

13. Установка для плазменной газификации различных видов отходов: теплоэнергетика высоких температур / А. Н. Братцев [и др.]. — 2006. -Т. 44. -№6.~ С. 832-837.

14. Переработка твердых отходов методом плазменной газификации: вода и экология: проблемы и решения /А.Н. Братцев [и др.]. — 2006. -№4.~ С. 69-73.

15. Петров С. В. Плазменная газификация отходов: мир техники и технологии. — 2009. — № 7. — С. 54-55.

16. Бернадинер И. М. Диоксины и другие токсиканты при высокотемпературной переработке и обезвреживании отходов. — М.: Издательский дом МЭИ, 2007. — 48 с.

17. Савчин В. В., Моссэ А. Л. Плазменные методы в технологии переработки РАО: материалы VМеждународной конференции «Сотрудничество для решения проблемы отходов». — Харьков, 2008. -С. 50-52.