Высокотемпературная переработка и обезвреживание жидких, пастообразных и твердых промышленных и медицинских отходов (часть 3)

Анализ стратегии высокотемпературной переработки и обезвреживания твердых, пастообразных и жидких промышленных и медицинских отходов показывает, что оптимально с экологической точки зрения использование централизованной или региональной станции совместного термического обезвреживания указанных органических отходов с агрегатной нагрузкой 1000 — 4000 кг/ч.

Так как стоимость высокоэффективных газоочистных устройств и систем переработки шлака и золы часто составляет до 50 % общих капиталовложений на строительство установки высокотемпературного обезвреживания, создание региональных центров важно не только с экологической, но и с экономической точки зрения. В этом случае можно проводить квалифицированное обезвреживание отходов с применением специальных методов, аппаратуры, материалов, реагентов с соблюдением всех требований экологического законодательства.

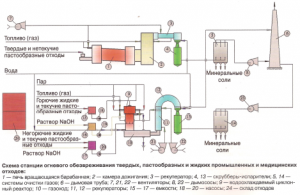

Нами разработана технологическая схема возможного варианта региональной станции высокотемпературной переработки и обезвреживания твердых, пастообразных и жидких органических отходов.

Станция состоит из двух технологических линий (см. рисунок). Первая технологическая линия обезвреживания твердых и нетекучих пастообразных отходов включает в себя барабанную печь 7, камеру дожигания 2, котел-утилизатор или радиационный рекуператор 3, блок высокотемпературной нейтрализации кислотных газов, блок восстановления NOx, блок закалки и сухой газоочистки дымовых газов.

Станция состоит из двух технологических линий (см. рисунок). Первая технологическая линия обезвреживания твердых и нетекучих пастообразных отходов включает в себя барабанную печь 7, камеру дожигания 2, котел-утилизатор или радиационный рекуператор 3, блок высокотемпературной нейтрализации кислотных газов, блок восстановления NOx, блок закалки и сухой газоочистки дымовых газов.

Необходимо подчеркнуть, что в технологическом отношении барабанные вращающиеся печи с жидким шлакоудалением представляют собой наиболее универсальные термические реакторы для переработки крупнокусковых твердых (в том числе 200-литровых бочек) и нетекучих пастообразных отходов переменного состава.

Вторая технологическая линия региональной станции включает в себя вертикальный циклонный реактор 9 для термического обезвреживания жидких и текучих пастообразных органических отходов, газоход — камеру дожигания 10, высокотемпературный радиационный рекуператор (1 или 2 шт.), камеру восстановления оксидов азота, блок закалки дымовых газов и блок сухой газоочистки и хемсорбции.

Барабанная печь конструктивно проста, надежна и характеризуется длительным ресурсом эксплуатации.

Установки с барабанными печами для термического обезвреживания твердых промышленных отходов с агрегатной нагрузкой 10 — 100 тыс. т/год широко применяют в Германии, Франции, Швейцарии, Финляндии, США и других промышленно развитых странах. Примером эффективного использования данной технологии служит установка фирмы AVG (Германия) в г. Гамбурге, включающая две технологические линии мощностью по 6,3 т/ч каждая для термического обезвреживания.

К достоинствам региональной станции совместного обезвреживания твердых, пастообразных и жидких органических отходов, включающей две технологические линии относятся:

- обезвреживание твердых и нетекучих пастообразных отходов осуществляется в универсальной барабанной вращающейся печи с жидким шлакоудалением;

- обезвреживание жидких и текучих пастообразных отходов осуществляется в циклонном реакторе с гарниссажной футеровкой;

- обеспечение высокой экологической эффективности процесса за счет выдерживания дымовых газов в зоне температур 1200 — 1250 °С более 2 с (первая линия — тракт «барабанная печь и камера дожигания вторая линия — тракт «циклонный реактор — газоход — начальная зона радиационного рекуператора»; концентрация кислорода в сухих дымовых газах более 3 %, коэффициент расхода окислителя 1,2).

- нейтрализация образующихся кислотных компонентов (НС1, S02+S03, Р4О6) непосредственно в объеме циклонного реактора (за счет эффективного турбулентного перемешивания) путем впрыска раствора щелочных реагентов в высокотемпературные газы с получением нетоксичных минеральных солей;

- восстановление оксидов азота NOx путем вдувания парокарбалшдной смеси или впрыска раствора карбамида в зоне температур 1100 — 950 °С;

- энергосбережение (экономия дополнительного топлива) за счет использования теплоты отходящих газов: в первой линии для выработки пара (установка котла-утилизатора) или подогрева дутья (установка рекуператора), а во второй линии — для подогрева дутьевого воздуха (установка радиационного рекуператора);

- «закалка» отходящих газов в скруббере Вентури для предотвращения вторичного синтеза ПХДД и ПХДФ;

- исключение сброса сточной воды (в обеих технологических линиях) за счет применения сухой очистки дымовых газов от минеральной пыли в тканевом (рукавном) или керамическом фильтре;

- получение в процессе обезвреживания отходов полезного продукта — порошка солей и стекловидного шлака;

- исключение проскока токсичных органических супертоксикантов (ПХДД, ПХДФ и ПХБ) в дымовую трубу за счет установки адсорбционного фильтра (например, «Комбисорбон», Германия);

- использование теплоты дымовых газов для подогрева уходящих газов для исключения конденсации влаги в дьшовой трубе и образования «парового султана».

И. М. Бернадинер, М. Н. Бернадинер

Источник: журнал «Экология и промышленность России» апрель 2011, раздел «Инженерные решения»

При использовании материала/любой его части ссылка на авторство и сайт (www.zaobt.ru) обязательна

Литература

- Бернадинер М.Н., Шурыгин А.П. Огневая переработка и обезвреживание промышленных отходов. М.: Химия, 1990.

- Бернадинер И.М. Диоксины и другие токсиканты при высокотемпературной переработке и обезвреживании отходов. М.: Издательский дом МЭИ, 2007.