Обезвреживание опасных отходов: выбор оптимальной технологии (часть 3)

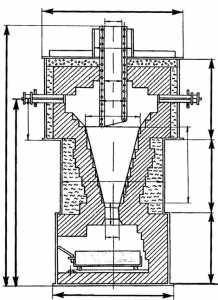

За счет наклонной водоохлаждаемой газораспределительной решетки, разделяющей отопительную камеру и камеру обезвреживания, дефлектора (отражателя) и  позонного распределения продуктов горения топлива (природного газа) или воздуха в отопительной камере, достигается принудительное вращение слоя инертного материала (песка) и отходов в вертикальной плоскости. Такое вращение обеспечивает повышенную производительность и эффективное сжигание твердой формы лекарств. Перед сжиганием твердая форма лекарств растаривается, затем таблетки, драже и т.д. освобождаются от блистеров. Упаковочные материалы и блистеры собираются в одни контейнеры, а сами лекарства – в другой контейнер. Таблетки подвергаются измельчению в дробилке. Пастообразная форма лекарств в тубах не измельчается, так как тубы герметичны, поэтому необходимо выполнить их предварительное прокалывание в нескольких местах вручную специально изготовленным дыроколом. Подготовленные таким образом лекарства (твердой и пастообразной форм) собираются в накопительный контейнер; полученная смесь лекарственных препаратов перемешивается с песком в соотношении 1:1 (при необходимости в нее добавляется CаО или CаСО3) и направляется в расходный контейнер и далее на термическое обезвреживание. В камеру дожигания осуществляется дополнительный впрыск водного раствора щелочных реагентов (обычно NaOH или Na2CO3).

позонного распределения продуктов горения топлива (природного газа) или воздуха в отопительной камере, достигается принудительное вращение слоя инертного материала (песка) и отходов в вертикальной плоскости. Такое вращение обеспечивает повышенную производительность и эффективное сжигание твердой формы лекарств. Перед сжиганием твердая форма лекарств растаривается, затем таблетки, драже и т.д. освобождаются от блистеров. Упаковочные материалы и блистеры собираются в одни контейнеры, а сами лекарства – в другой контейнер. Таблетки подвергаются измельчению в дробилке. Пастообразная форма лекарств в тубах не измельчается, так как тубы герметичны, поэтому необходимо выполнить их предварительное прокалывание в нескольких местах вручную специально изготовленным дыроколом. Подготовленные таким образом лекарства (твердой и пастообразной форм) собираются в накопительный контейнер; полученная смесь лекарственных препаратов перемешивается с песком в соотношении 1:1 (при необходимости в нее добавляется CаО или CаСО3) и направляется в расходный контейнер и далее на термическое обезвреживание. В камеру дожигания осуществляется дополнительный впрыск водного раствора щелочных реагентов (обычно NaOH или Na2CO3).

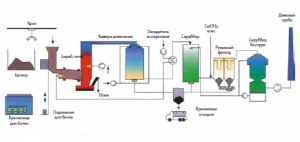

Температура дымовых газов в камере вращающегося кипящего слоя поддерживается на уровне 800–900 °C, а в камере дожигания за счет подачи дополнительного топлива – 1100–1200 °C. В зависимости от калорийности лекарств расход топлива составляет 10–15 нм3/ч при агрегатной нагрузке 25 кг/ч. Твердый шлак и инертный материал выводится из реактора в приемный бункер. Технологическая линия для сжигания упаковочных материалов состоит из расходных контейнеров, циклонного кольцевого реактора со слоевой топкой и тех же узлов охлаждения и очистки дымовых газов (рис. 4). Сжигание отходов осуществляется на днище (поду) реактора. Загрузка производится периодически. Агрегатная нагрузка – 25 кг/ч. В процессе термического обезвреживания лекарственных препаратов образуются газообразные и твердые продукты. Состав дымовых газов, об. %: N2 – 40–46, СО2 – 4,8–7,2, Н2О – 40–52, О2 – 1,9–5,5. Выбросы вредных веществ из дымовой трубы не превышают нормативов, указанных в Директиве 2000/76/EC  Европейского Парламента и Совета ЕС от 4 декабря 2000 г. «О сжигании отходов» (табл. 2). Услугами опытно-промышленной базы пользуются более 100 фармацевтических фирм города Москвы и Московской области. Годовая нагрузка этой базы по уничтожаемым лекарственным препаратам превышает 250 т, что не может удовлетворить потребности по объемам пришедшей в негодность или бракованной фармацевтической продукции Московского региона (только на таможенных терминалах количество просроченных лекарственных препаратов составляет около 600 т). Постановлениями Правительства Москвы от 28 января 2003 г. № 34-ПП «О мерах по развитию городской системы сбора и переработки отходов производства и производственного потребления, содержащих вторичное сырье» (приложение, п. 1.6), от 25 февраля 2003 г. № 102-ПП «О Целевой среднесрочной экологической программе города Москвы на 2003–2005 годы» (раздел 3.4.2, п. 10) и распоряжением от 24 февраля 2004 г. № 253- РП «О развитии городской системы обращения с опасными отходами» предусматривается создание центра термического обезвреживания промышленных органических отходов I–III классов опасности мощностью 15 тыс. т в год, в том числе отходов фармацевтической продукции, на территории Угрешских групповых очистных сооружений МГУП «Промотходы».

Европейского Парламента и Совета ЕС от 4 декабря 2000 г. «О сжигании отходов» (табл. 2). Услугами опытно-промышленной базы пользуются более 100 фармацевтических фирм города Москвы и Московской области. Годовая нагрузка этой базы по уничтожаемым лекарственным препаратам превышает 250 т, что не может удовлетворить потребности по объемам пришедшей в негодность или бракованной фармацевтической продукции Московского региона (только на таможенных терминалах количество просроченных лекарственных препаратов составляет около 600 т). Постановлениями Правительства Москвы от 28 января 2003 г. № 34-ПП «О мерах по развитию городской системы сбора и переработки отходов производства и производственного потребления, содержащих вторичное сырье» (приложение, п. 1.6), от 25 февраля 2003 г. № 102-ПП «О Целевой среднесрочной экологической программе города Москвы на 2003–2005 годы» (раздел 3.4.2, п. 10) и распоряжением от 24 февраля 2004 г. № 253- РП «О развитии городской системы обращения с опасными отходами» предусматривается создание центра термического обезвреживания промышленных органических отходов I–III классов опасности мощностью 15 тыс. т в год, в том числе отходов фармацевтической продукции, на территории Угрешских групповых очистных сооружений МГУП «Промотходы».

Содержание вредных веществ в сухих уходящих дымовых газах, мг/нм3

Таблица 2

| Элементы | Значение |

|---|---|

| СО | 30–50 |

| NОх | 100–170 |

| SO2 | 10–50 |

| HCl | 0–1,0 |

| HF | 0–1,0 |

| Сорг | 5,0 |

| Пыль | 1–10 |

| Диоксины и фураны | ? 0,1 нг TEQ/м3 |

Выбор оптимальной технологии и оборудования для оснащения создаваемого комплекса должен был произведен на альтернативной (конкурсной) основе с учетом  финансовых схем, которые предлагались поставщиками оборудования, и условий привлечения инвестиций на реализацию проекта (предполагаемые участники тендера: РНЦ «Курчатовский институт» – высокотемпературная газификация отходов с плазменным нагревом; консорциум «Гинцветмет – Гипроцвет — мет» – сжигание в барботируемом шлаковом расплаве, немецкая фирма Bamag – высокотемпературная переработка в барабанной вращающейся печи и др.). Победителем тендера стала немецкая фирма Bamag.

финансовых схем, которые предлагались поставщиками оборудования, и условий привлечения инвестиций на реализацию проекта (предполагаемые участники тендера: РНЦ «Курчатовский институт» – высокотемпературная газификация отходов с плазменным нагревом; консорциум «Гинцветмет – Гипроцвет — мет» – сжигание в барботируемом шлаковом расплаве, немецкая фирма Bamag – высокотемпературная переработка в барабанной вращающейся печи и др.). Победителем тендера стала немецкая фирма Bamag.

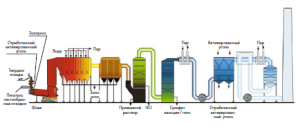

Следует отметить, что влияние мирового экономического кризиса сказалось на данном проекте и в настоящее время он практически заморожен. Нами разработана технологическая схема возможного варианта региональной станции сжигания органических отходов, в том числе лекарственных препаратов. Станция состоит из двух технологических линий. Основным аппаратом линии обезвреживания жидких отходов является циклонный реактор. Для твердых и пастообразных  токсичных отходов наиболее распространено термическое обезвреживание во вращающихся барабанных печах. Технологическая схема включает в себя барабанную печь, камеру дожигания, котелутилизатор, многоступенчатую систему очистки дымовых газов (рис. 5). Необходимо подчеркнуть, что в технологическом отношении барабанные вращающиеся печи с жидким шлакоудалением являются наиболее универсальными термическими реакторами для переработки крупнокусковых отходов переменного состава.

токсичных отходов наиболее распространено термическое обезвреживание во вращающихся барабанных печах. Технологическая схема включает в себя барабанную печь, камеру дожигания, котелутилизатор, многоступенчатую систему очистки дымовых газов (рис. 5). Необходимо подчеркнуть, что в технологическом отношении барабанные вращающиеся печи с жидким шлакоудалением являются наиболее универсальными термическими реакторами для переработки крупнокусковых отходов переменного состава.

Данная технология используется в следующих установках:

- в установке фирмы AVG (Германия) в Гамбурге, включающей 2 технологические линии, по 6,3 т/ч каждая, для термического обезвреживания твердых, жидких и пастообразных отходов, в том числе медицинских, доставляемых из Испании. Габариты барабанной печи: диаметр внутренний Dвнутр – 4,85 м, длина – 12,0 м (рис. 6).

- в установке фирмы «Техникал» (Италия) для термического обезвреживания медицинских отходов. Мощность установки – 2,5 т/ч. Габариты барабанной печи: диаметр внутренний Dвнутр – 2,35 м, длина –12,5 м (фото 2).

Cтоимость высокоэффективной установки термического обезвреживания промышленных органических отходов, в том числе медицинских, в зависимости от агрегатной мощности (10–50 тыс. т/год) составляет 10–50 млн евро и более.

И. М. Бернадинер, Московский энергетический институт (технический университет), М. Н. Бернадинер, ОАО «НПО «Техэнергохимпром» Источник: журнал «Твердые Бытовые Отходы» № 9 2010, раздел «Технологии»

При использовании материала/любой его части ссылка на авторство и сайт (www.zaobt.ru) обязательна